小麥同學看到了很多愛學習的“好同學”積極報名上課

其中很多朋友也為我們提供了寶貴的支持與建議

感謝各位伙伴們!

在大家的催促下,

小麥同學帶著更新來啦!

工廠揭秘第3期送上

往期回顧

上次課程,我們講了壓力傳感器由誕生到規模化生產的發展,以及壓力傳感器生產的核心之一——凈化車間內的相關工藝。

今天小麥同學為大家帶來了內部課件,以方便暫時無法收看視頻的同學們學習,同時為大家補充一些課程之外的“小知識”。一起來看看吧~

第1期:壓力傳感器是如何走向規模化生產的?

物聯天下,傳感先行。近些年,傳感器成為越來越熱的話題,那么,傳感器究竟是什么,又是怎么制造出來的呢?在說到壓力傳感器的制造工藝之前,我們先來聊一聊壓力傳感器的發展歷史。

壓力傳感器的發展狀況,很大程度上是由于MEMS芯片的發展決定的,本質是半導體傳感器的發展。

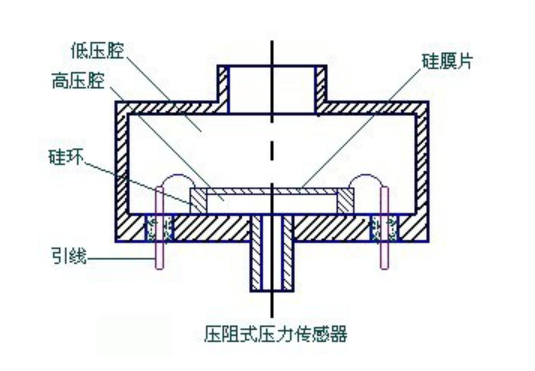

1954,偉大的史密斯(C.S. Smith)發現了硅和鍺的壓阻效應。即當有外力作用于半導體材料時,其電阻將明顯發生變化。依據此原理把應變電阻片粘在金屬薄膜上,將力信號轉化為電信號,從而實現壓力測量。壓阻式壓力傳感器也就此誕生。后續伴隨硅擴散技術、各項異性的腐蝕技術以及80年代后的微加工技術,逐步將壓力傳感器帶上微米級、大批量的發展階段。

壓力傳感器的主要生產工序為粘片-綁定-膜片焊接-充油-密封-壓力沖擊-老化-補償測試-調阻-檢驗等等。就傳感器本身而言,并不存在絕對的好壞,但其生產工藝水平對性能有著決定性的影響。

麥克對壓力傳感器的研究生產源起于20世紀70年代,這條生產產線可以說是歷經滄桑,承載了中國壓力傳感器的半壁歷史。經過數十年的發展,這里已是集數字化、自動化、柔性化為一體的先進制造空間,承擔著我司281、288、283等拳頭產品的制造任務。

第2期:凈化車間里在做些什么?

首先我們來到的是10萬級的凈化車間,這里是傳感器加工的開始。

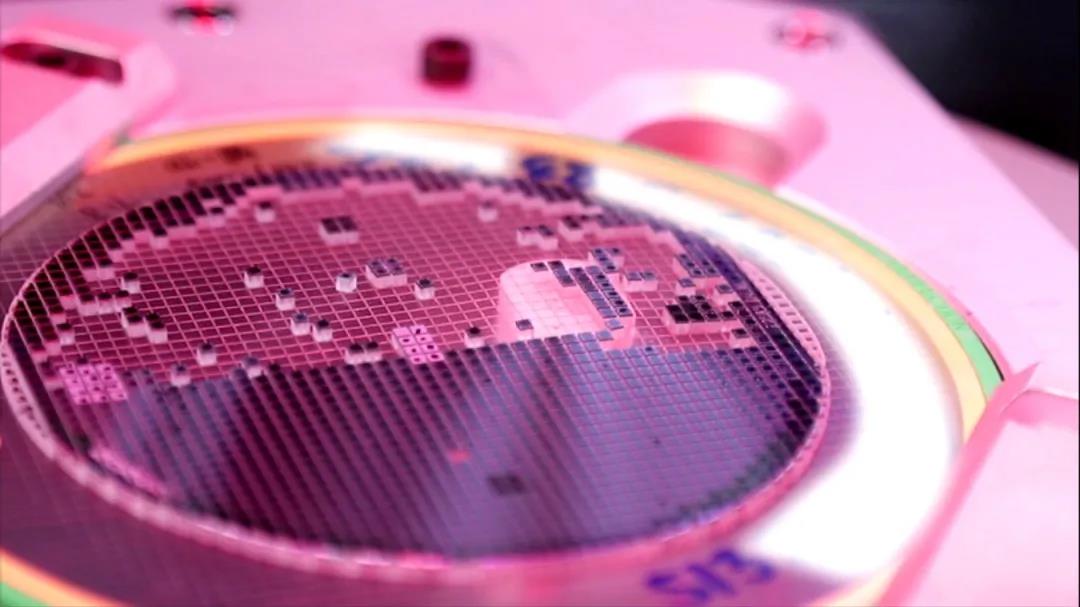

我們眼前所見的硅芯片,是目前全球先進的硅壓力芯片之一,尺寸2mm*2mm,具備高線性度、高穩定性等諸多優良特性。如此精密的東西,決定了壓力傳感器制造是一個簡約不簡單、工藝性極強的過程。這些芯片需在這里歷經20余道加工工序、經歷20-70天的漫長旅程,最終成為合格產品。

凈化車間里承載著粘片、金絲球焊、膜片焊接3道精加工過程。溫度、濕度、靜電、潔凈度是這里永恒的控制話題,每天數以萬計的產品在這里流轉。

第一步我們稱之為粘片(Die Bonding),主要實現硅芯片和燒結基座、絕緣墊和燒結基座的粘接。這個過程中,位置的準確、涂膠的均勻、粘接的可靠對產品至關重要。

第二步金絲球焊(wire Bonding),主要將芯片的電氣引腳與燒結基座的電氣引腳進行連接。微米級的金絲穿梭在顯微鏡下,穿梭在機器視覺下。一套完整的機器參數管控、粘接力的管控體系,在為這里全面把控。

第三步膜片焊接,這一步實現感壓膜片和燒結基座的焊接。自動化的上下料系統,精準的圖像判定,高節奏的生產,讓焊接在此變得既可靠又藝術。潛心的工藝研究、細致的熔深、焊道管控,加之后道可靠的密封技術,讓這里可穩定提供7kPa-100MPa壓力范圍的產品。

同樣,麥克具備國際先進的低應力感壓膜片制造能力,可確保產品的長期穩定性。

這三道特殊工序,對壓力傳感器的成敗起著非常關鍵的作用。這里也是重金打造——先進的封裝設備、自動化解決方案、全套的自動化制造過程,為產品的一致性、可靠性提供了有力保障。

以上就是我們第一課《工廠揭秘:壓力傳感器生產技術解析》的前兩期課程的課件內容。第三期,我們要帶大家來到充油、密封、老化版塊,聊一聊它們在壓力傳感器生產過程中的重要性。快來繼續學習吧~

更專業的知識

更有趣的內容

更多樣的福利